背景

随着人工智能浪潮的涌起,智能技术与制造业的交融日益紧密,智能化成为现代制造业不可或缺的核心竞争力。传统制造业与智能制造业在生产效率、产品质量等方面的巨大差异,正促使传统制造业积极拥抱智能化变革,以缩小发展鸿沟。

智慧工厂机器视觉缺陷检测,是基于先进传感技术、图像处理算法及智能决策技术的综合性自动化质检系统。该系统通过实时监控和自动检测,大幅提高质检效率,减少人为误差,确保产品质量的稳定与可靠。在高速、大规模的工厂生产线中,其应用为企业的精益生产和成本控制带来了革命性的变革。

行业痛点

(1)高成本的人工检测:

传统的人工检测方式不仅效率低下,而且容易出错。同时,企业需要雇佣大量质检人员,增加了人力资源成本。随着生产规模的扩大,这一成本问题愈发凸显。

(2)复杂环境下的检测成本增加:

在复杂环境下,如光线变化、背景干扰等,人工检测的难度和成本进一步上升。企业需要投入更多资源来应对这些挑战,导致整体运营成本增加。

(3)缺陷标准更新带来的成本挑战:

随着市场需求的不断变化,产品缺陷标准也在不断更新。企业需要不断调整质检流程和标准,以适应新的市场需求。这不仅增加了质检工作的复杂性,还可能导致额外的培训和设备更新成本。

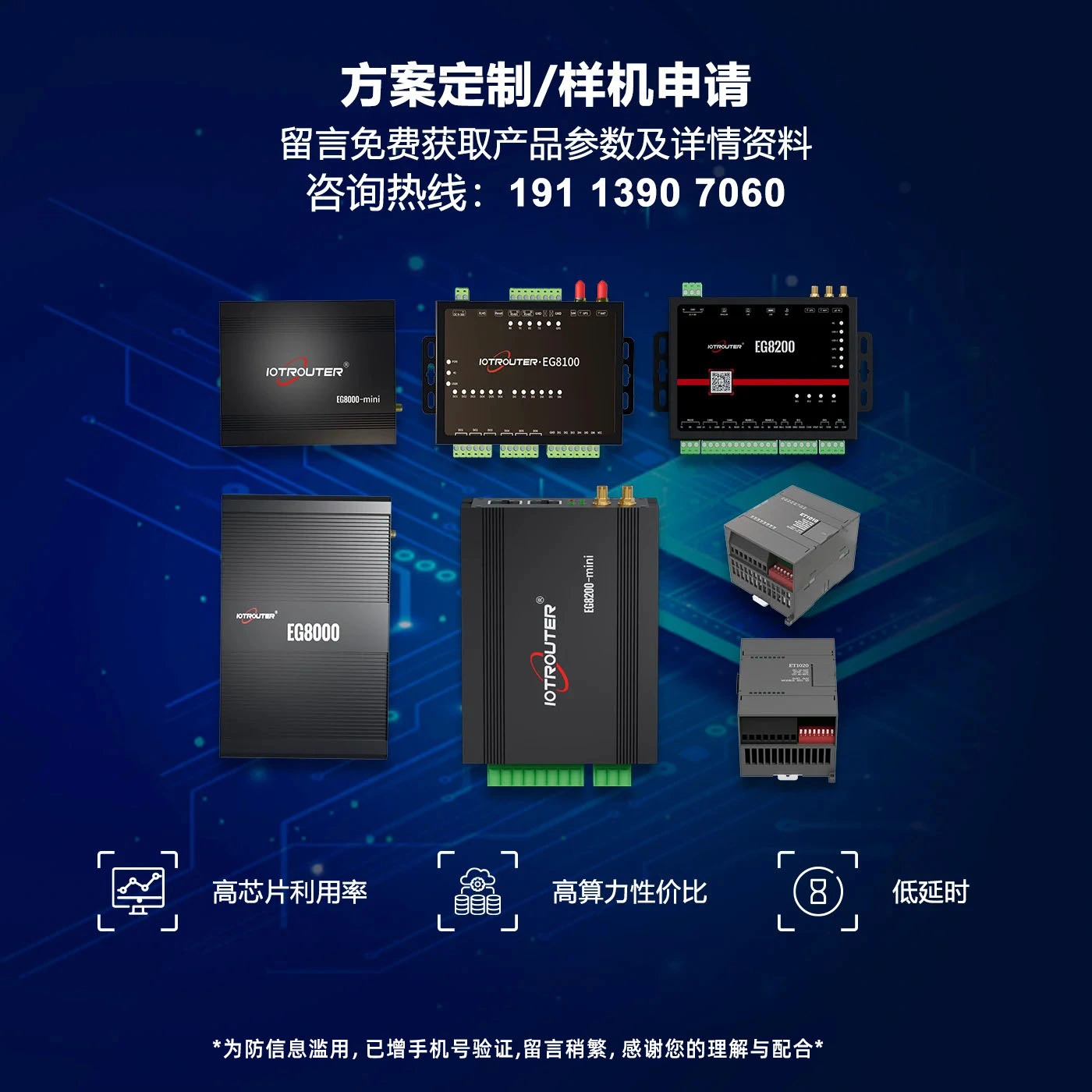

方案介绍

万物纵横针对上述痛点,创新研发了基于“传统机器视觉+深度学习”的AI机器视觉平台。该平台通过自动化、智能化的检测方式,大幅降低了企业质检成本,提高了检测效率和准确性。

在实际应用中,使用AI边缘计算盒子与生产线的监控摄像头等硬件设备深度集成,实现全流程自动化管理和控制,通过边缘盒子智能分析,结果推送机器视觉平台处理,自动识别和定位产品缺陷,并将结果实时反馈给生产线,以便及时调整生产参数或进行产品修复。

功能应用

1. 精准尺寸与形状测量:

AI机器视觉平台运用先进的图像处理技术,能够自动且精确地测量产品的各项尺寸与形状参数,如长度、宽度、高度及角度等。这不仅极大地提升了生产效率,还显著减少了人工测量可能带来的误差,确保了产品质量的稳定可靠。

2. 表面缺陷精准检测:

在制造过程中,产品表面可能出现的各类缺陷,如划痕、气泡、裂纹等,是质量控制的重要环节。AI机器视觉平台能够对这些缺陷进行快速且准确的识别,一旦发现缺陷,立即报警,从而确保每一件产品都符合质量标准。

3. 零件智能识别与分类:

AI机器视觉检测平台具有强大的零件识别能力,它能够根据零件的形状、颜色、纹理等特征进行自动识别和分类。这极大地提高了零件筛选的准确性和效率,为后续的制造流程提供了坚实的基础。

4. 装配线实时监控:

装配线上的每一步操作都至关重要。AI机器视觉检测平台能够实时监控装配过程,一旦发现装配错误或质量问题,立即发出警报并提示工人进行调整。这种实时监控的方式不仅提高了装配效率,还有效确保了装配质量。

留言咨询

留言咨询

电话联系

电话联系

样品申请

样品申请

回到顶部

回到顶部